von gbn-five8 | 9. Feb. 2026 | VDA 6.3

Die FMEA (Fehler-Möglichkeits- und Einfluss-Analyse) ist eines der wichtigsten Werkzeuge im Qualitätsmanagement der Automobilindustrie. Sie hilft, Risiken frühzeitig zu erkennen und Fehlerkosten zu vermeiden. Seit der Harmonisierung von VDA und AIAG im Jahr 2019 ist die Methodik weltweit einheitlich geregelt – und damit noch stärker im Fokus von OEMs und Zulieferern.

Wir von GBN Experts unterstützen seit über 14 Jahren Unternehmen in der Automobilindustrie bei der praxisgerechten Anwendung von FMEAs. Unsere Erfahrung aus Projekten mit Premium-OEMs wie Porsche fließt in jedes Beratungsprojekt ein. Wichtig: Wir sind kein offizieller Schulungsanbieter – wir moderieren FMEAs direkt in Projekten, führen Teams durch den Prozess und sorgen dafür, dass Ergebnisse auditfähig und anwendbar sind.

Was ist eine FMEA?

Die FMEA ist eine systematische Methode zur Risikobewertung von Produkten und Prozessen. Sie beantwortet drei Kernfragen:

-

- Welche potenziellen Fehler können auftreten?

- Welche Auswirkungen haben diese Fehler?

- Welche Maßnahmen sind erforderlich, um diese Fehler zu vermeiden oder ihre Folgen zu minimieren?

Typische Fehler bei der FMEA – und wie Sie sie vermeiden

1. Fehler – FMEAs nur für das Audit erstellen

Viele Unternehmen erstellen FMEAs ausschließlich, um Auditoren zufriedenzustellen – ohne sie im Alltag zu nutzen.

Lösung: Wir zeigen Teams, wie FMEAs als lebendes Dokument geführt und im Tagesgeschäft genutzt werden.

2. Fehler – Copy-Paste statt echter Analyse

Manche FMEAs basieren auf Vorlagen oder alten Projekten, ohne die spezifischen Risiken des aktuellen Projekts zu berücksichtigen.

Lösung: Wir moderieren FMEAs mit Fokus auf die tatsächlichen Prozess- und Produktanforderungen.

3. Fehler – Fehlende Teamarbeit

Eine FMEA wird oft nur von einer Einzelperson erstellt – obwohl es ein Teamprozess sein sollte.

Lösung: Wir stellen sicher, dass Entwicklung, Produktion, Qualität und ggf. Lieferanten einbezogen werden.

4. Fehler – Risiken falsch priorisieren

Ohne saubere Bewertung nach Bedeutung, Auftreten und Entdeckung (B, A, E) werden Risiken oft unterschätzt.

Lösung: Wir coachen Teams darin, objektiv und OEM-konform zu bewerten.

5. Fehler – Keine Verknüpfung mit Kontrollplänen

FMEAs verlieren ihren Wert, wenn die Erkenntnisse nicht in Prüf- und Kontrollpläne einfließen.

Lösung: Wir stellen sicher, dass Ergebnisse konsequent in Kontrollpläne und Prozesse integriert werden.

6. Fehler – Maßnahmen nicht nachverfolgen

Eine FMEA ist nur so gut wie die Umsetzung der daraus abgeleiteten Maßnahmen.

Lösung: Wir begleiten die Umsetzung und führen Wirksamkeitsprüfungen durch.

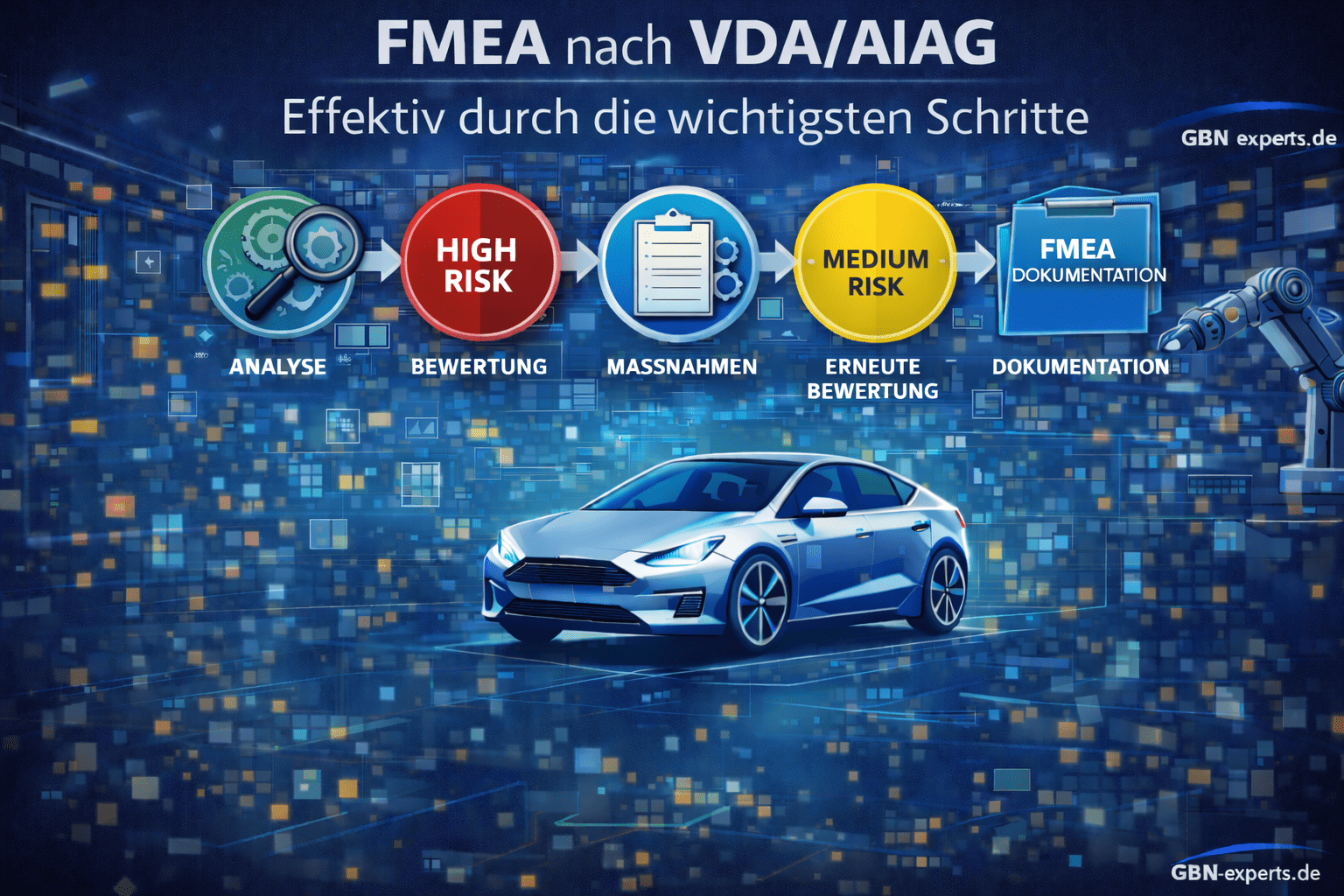

Ablauf einer FMEA nach VDA/AIAG

Die harmonisierte FMEA besteht aus 7 Schritten:

- Projektplanung & Scoping

Definition von Systemgrenzen und Zielsetzung.

- Strukturanalyse

Erstellung von System- und Prozessstrukturen.

- Funktionsanalyse

Ableitung von Funktionen und Funktionsnetzen.

- Fehleranalyse

Identifikation potenzieller Fehlerursachen und -folgen.

- Risikobewertung

Bewertung nach Bedeutung, Auftreten und Entdeckung → Berechnung des AP (Action Priority).

- Optimierung

Entwicklung und Umsetzung von Maßnahmen.

- Dokumentation & Lessons Learned

Sicherstellung der Nachverfolgbarkeit und Nutzung für Folgeprojekte.

Unsere Leistungen im Bereich FMEA

Wir sind keine klassischen FMEA-Trainer, sondern Ingenieure, die direkt in Ihren Projekten arbeiten.

- Moderation von Design- & Prozess-FMEAs.

- Coaching von Teams in der Anwendung nach VDA/AIAG.

- Integration von FMEA-Ergebnissen in Kontrollpläne & Prozesse.

- Nachverfolgung von Maßnahmen bis zur Wirksamkeit.

- Interne Workshops: praxisorientierte Wissensvermittlung im Projektalltag.

Ihre Vorteile mit GBN Experts

Für Head of Quality / QM-Leiter

- Zugriff auf Best Practices aus 14+ Jahren OEM-Erfahrung.

- Auditfähige FMEAs, die nicht nur Dokumente sind, sondern echte Werkzeuge.

- Entlastung der internen Ressourcen durch externe Moderation.

Für SQEs

- Unterstützung bei der Bewertung von Lieferanten-FMEAs.

- Coaching, um Risiken nach OEM-Logik zu bewerten.

- OEM-orientierte Methodenkompetenz (z. B. Porsche-Projekte).

Für Geschäftsführung

- Absicherung von Projekten & Serienanläufen.

- Vermeidung teurer Fehlerkosten durch präventives Arbeiten.

- Stärkung der Lieferfähigkeit & Reputation bei OEMs.

Praxisbeispiel – Prozess-FMEA bei einem Tier-1-Zulieferer

Ein Tier-1-Zulieferer hatte Schwierigkeiten, eine auditfähige Prozess-FMEA für einen neuen Serienanlauf zu erstellen.

Wir moderierten die FMEA, coachten die Teammitglieder in der neuen VDA/AIAG-Logik und verknüpften die Ergebnisse mit dem Kontrollplan.

Ergebnis: Die FMEA wurde vom OEM-Auditor ohne Beanstandungen akzeptiert. Der Serienanlauf verlief stabil und ohne Eskalation.

Fazit – FMEA richtig angewendet bringt Sicherheit

Die FMEA ist mehr als ein Pflichtdokument – sie ist ein wirksames Werkzeug, um Risiken zu erkennen und zu vermeiden.

Mit GBN Experts profitieren Sie von:

- 14+ Jahren OEM-Erfahrung (z. B. Porsche),

- externer Moderation & operativer Unterstützung,

- praxisnahen Workshops im Projektkontext,

- auditfähigen FMEAs, die echten Mehrwert bringen.

von Maximilian Cunow | 9. Feb. 2026 | VDA 6.3

Die Automobilindustrie befindet sich im größten Wandel seit Jahrzehnten. Themen wie Elektromobilität, autonomes Fahren, Digitalisierung und Nachhaltigkeit verändern nicht nur Produkte, sondern auch die Anforderungen an das Qualitätsmanagement.

Für Zulieferer bedeutet das: Robustes Design, stabile Prozesse und widerstandsfähige Lieferketten sind wichtiger denn je. Wer bis 2030 erfolgreich bleiben will, muss sich heute darauf einstellen.

Wir von GBN Experts sind seit über 14 Jahren als Ingenieurdienstleister für Qualitätsmanagement Automotivetätig. Mit OEM-Erfahrung aus Projekten bei Premiumherstellern wie Porsche wissen wir, welche Trends das Qualitätsmanagement der Zukunft prägen werden – und wie Zulieferer sich darauf vorbereiten können.

Die Megatrends im Qualitätsmanagement Automotive

- Digitalisierung & KI im Qualitätsmanagement

- Einsatz von KI-gestützten Analysen zur Fehlerfrüherkennung.

- Automatisierte Datenerfassung in Produktion & Lieferkette.

- Digitale Zwillinge für Prozess- und Produktabsicherung.

Vorteil: Robustere Prozesse durch datenbasierte Entscheidungen.

- Elektromobilität & neue Technologien

- Batteriefertigung und Hochvolt-Systeme stellen neue Anforderungen an Sicherheit & Qualität.

- Neue Werkstoffe (z. B. Leichtbau) erfordern angepasste Prüfmethoden.

Herausforderung: Robustes Design, das Sicherheit und Zuverlässigkeit garantiert

- Nachhaltigkeit & ESG-Anforderungen

- OEMs verlangen Nachweise für CO₂-Reduktion, Recyclingfähigkeit und soziale Standards.

- Lieferketten müssen nicht nur effizient, sondern auch nachhaltig und auditfähig sein.

Schlüssel: Robuste Lieferketten, die Transparenz und Nachvollziehbarkeit sicherstellen.

- Globale Lieferketten & Resilienz

- Geopolitische Risiken, Rohstoffengpässe und Pandemien zeigen: Lieferketten müssen widerstandsfähig sein.

- Qualitätssicherung geht über das Werkstor hinaus – bis zum Tier-3-Lieferanten.

Erfolgsfaktor: Robuste Lieferketten mit präventiven Audits und Entwicklung.

- Steigende OEM-Anforderungen & Standards

- Strengere Audits nach VDA 6.3 und IATF 16949.

- Höhere Erwartungen an FMEAs, APQP/RGA, PPF/PPAP und 8D-Berichte.

Konsequenz: Qualitätsmanagement muss konsequent Methodenkompetenz & Robustheit leben.

Anforderungen an das Qualitätsmanagement bis 2030

- Robustes Design entwickeln

- Nutzung von Simulationen & digitalen Zwillingen.

- Rückführung von Lessons Learned in FMEAs.

- Ziel: Produkte, die auch bei variablen Bedingungen zuverlässig funktionieren.

- Robuste Prozesse etablieren

- Vollautomatisierte Prüfungen und Inline-Kontrollen.

- SPC & KI-Analysen zur Prozessüberwachung.

- Ziel: Fehlervermeidung statt Fehlerkorrektur.

- Robuste Lieferketten sichern

- Digitale Lieferantenbewertungen & Risikomanagement.

- Globale Transparenz durch digitale Tools.

- Ziel: Lieferketten, die auch bei Störungen widerstandsfähig bleiben.

Praxisbeispiele aus OEM-Projekten

Beispiel 1 – Digitalisierung in der Qualitätskontrolle

Ein Tier-1 führte KI-basierte Bilderkennung in der Fertigung ein. Wir begleiteten die Validierung und Integration in bestehende SPC-Prozesse.

Ergebnis: Fehlerquote um 35 % gesenkt, Auditfähigkeit nachweisbar verbessert.

Beispiel 2 – Resilienz in der Lieferkette

Ein Head of Quality stand vor Engpässen bei Tier-2-Lieferanten. Wir führten präventive VDA 6.3 Audits durch, entwickelten Maßnahmenpläne und stärkten die Lieferkette.

Ergebnis: Lieferfähigkeit auch in einer globalen Krise gesichert.

Strategien für Zulieferer – heute beginnen, 2030 bestehen

- Frühe Anpassung– Trends nicht abwarten, sondern proaktiv integrieren.

- Methodenkompetenz stärken– FMEA, APQP/RGA, PPF/PPAP, SPC, MSA als gelebte Praxis.

- Digitalisierung nutzen– Daten als Basis für Robustheit.

- Lieferketten aktiv managen– Audits & Entwicklung als Daueraufgabe.

- Kundenorientierung bewahren– OEM-Logik verstehen und umsetzen.

Unsere Leistungen für die Zukunft des Qualitätsmanagements

Wir sind kein klassischer Schulungsanbieter, sondern Ingenieure, die mitarbeiten und Zukunftsthemen operativ umsetzen:

- Digitalisierung von QM-Prozessen & Methoden.

- Auditvorbereitung & OEM-konforme Umsetzung.

- Lieferantenaudits & -entwicklung.

- Einführung robuster Designs, Prozesse und Lieferketten.

- Interne Workshops im Projektkontext.

Vorteile mit GBN Experts

Für Head of Quality / QM-Leiter

- Strategische Absicherung von Projekten bis 2030.

- Integration neuer OEM-Anforderungen.

- Stabile Prozesse und auditfähige Lieferketten.

Für SQEs

- Unterstützung bei Lieferantenentwicklung.

- Methoden-Coaching in FMEA, APQP/RGA, PPF/PPAP.

- OEM-nahe Perspektive.

Für Geschäftsführung

- Zukunftsfähigkeit des Unternehmens sichern.

- Risiken in globalen Lieferketten reduzieren.

- Wettbewerbsvorteile durch robuste Qualitätssysteme.

Fazit – Qualitätsmanagement 2030 heißt Robustheit

Das Qualitätsmanagement der Zukunft verlangt mehr Robustheit, Digitalisierung und Lieferkettenresilienz. Zulieferer, die heute handeln, sichern ihre Wettbewerbsfähigkeit bis 2030 und darüber hinaus.

Mit GBN Experts profitieren Sie von:

- 14+ Jahren OEM-Erfahrung (z. B. VW Konzern),

- praxisnaher Umsetzung von Zukunftstrends,

- robusten Prozessen, Designs und Lieferketten,

- nachhaltiger Auditfähigkeit und Zukunftssicherheit.

von Maximilian Cunow | 9. Feb. 2026 | VDA 6.3

Ein Audit beim OEM ist für viele Zulieferer ein Stresstest. Jede Abweichung kann Folgen haben – von kurzfristigen Maßnahmenplänen bis hin zu Eskalationen. Doch richtig genutzt, sind Abweichungen keine Katastrophe, sondern eine Chance zur Verbesserung.

Aus unserer Erfahrung bei GBN Experts mit über 14 Jahren in Projekten bei Premium-OEMs wie Porsche wissen wir: Die erfolgreichsten Zulieferer unterscheiden sich nicht durch fehlerfreie Audits, sondern durch ihre Fähigkeit, aus Abweichungen robuste Designs, stabile Prozesse und widerstandsfähige Lieferketten zu entwickeln.

Abweichungen im OEM-Audit – was steckt dahinter?

Eine Abweichung bedeutet, dass ein Prozess, System oder Produkt nicht den Anforderungen entspricht. Typische Kategorien:

- Hauptabweichung (Major) – schwerwiegender Mangel, der die Auditfähigkeit gefährdet.

- Nebenabweichung (Minor) – Mangel, der verbessert werden muss, aber kurzfristig keine Lieferfreigabe verhindert.

Abweichungen sind nicht nur „Fehler“, sondern ein Signal, dass Design, Prozess oder Lieferkette noch nicht robust genug sind.

Typische Abweichungen in OEM-Audits

- Unvollständige oder theoretische FMEAs.

- Fehlende Nachweise zur Prozessfähigkeit (SPC, MSA).

- Reklamationen ohne wirksame 8D-Bearbeitung.

- Lieferanten ohne Auditfähigkeit.

Der richtige Umgang mit Abweichungen

- Akzeptieren statt beschönigen – Transparenz ist Pflicht.

- Ursachenanalyse statt Symptombekämpfung – 5-Why, Ishikawa, FMEA nutzen.

- Wirksame Korrekturmaßnahmen entwickeln – robuste Lösungen, keine kurzfristigen Tricks.

- Wiederholfehler verhindern – Lessons Learned systematisch übertragen.

Lessons Learned aus der Praxis

Robustes Design entwickeln

Abweichungen zeigen oft Schwächen im Produktdesign.

- Design-FMEAs anpassen und verbessern.

- Rückmeldungen aus Reklamationen konsequent in neue Designs einfließen lassen.

- Ziel: Produkte, die auch unter variablen OEM-Bedingungen zuverlässig funktionieren.

Beispiel: Ein Kunststoffteil versagt bei Hitzeprüfungen. Abweichung nutzen, um Material- und Geometrieanpassungen vorzunehmen → robustes Design entsteht.

Robuste Prozesse etablieren

Viele Abweichungen sind Prozessfehler.

- SPC einsetzen, um Prozessfähigkeit abzusichern.

- Prozess-FMEAs aktualisieren.

- Maßnahmen so umsetzen, dass Prozesse auch bei Schwankungen stabil laufen.

Beispiel: Ein Montageprozess erzeugt Fehler bei Toleranzabweichungen. Abweichung nutzen, um Vorrichtungen und Prüfpläne zu optimieren → Prozessrobustheit steigt.

Robuste Lieferketten sichern

OEM-Audits prüfen zunehmend die gesamte Lieferkette.

- Lieferantenaudits nach VDA 6.3 durchführen.

- Abweichungen nutzen, um Lieferanten zu entwickeln.

- Ziel: Lieferketten, die auch bei Störungen zuverlässig arbeiten.

Beispiel: Ein Tier-2 liefert fehlerhafte Teile, wodurch ein Tier-1 eine Abweichung erhält. Lösung: Lieferantenentwicklung und konsequente 8D-Verknüpfung → Lieferkette stabilisiert.

Best Practices aus OEM-Projekten

Beispiel 1 – Abweichung als Chance

Ein Tier-1 erhielt in einem VDA 6.3 Audit mehrere Hauptabweichungen. Wir unterstützten bei der Ursachenanalyse, überarbeiteten FMEAs und führten Prozessvalidierungen durch.

Ergebnis: Nachaudit mit Bestnote bestanden, Prozesse langfristig stabilisiert.

Beispiel 2 – Lieferkette nach Eskalation entwickelt

Ein OEM bemängelte die Auditfähigkeit mehrerer Unterlieferanten. Wir begleiteten die SQEs, führten Audits durch und etablierten robuste Prozesse.

Ergebnis: Lieferkette auditiert, Risiken reduziert, OEM-Eskalation beendet.

Strategien zur nachhaltigen Verbesserung

- Transparenz– Abweichungen klar kommunizieren.

- Methodenkompetenz– FMEA, SPC, MSA, 8D konsequent einsetzen.

- Integration– Lessons Learned in Design, Prozesse und Lieferantenmanagement übertragen.

- Kulturwandel– Abweichungen nicht als Schuldzuweisung sehen, sondern als Verbesserungschance.

Unsere Leistungen bei OEM-Audits

Wir sind kein Schulungsanbieter, sondern Ingenieure mit OEM-Erfahrung, die operativ unterstützen:

- Auditvorbereitung & Probeaudits.

- Ursachenanalyse & 8D-Begleitung.

- FMEA-Moderation mit Fokus auf Robustheit.

- Maßnahmenmanagement & Wirksamkeitsprüfung.

- Lieferantenaudits & -entwicklung.

Vorteile mit GBN Experts

Für Head of Quality / QM-Leiter

- Abweichungen systematisch nutzen.

- Robuste Prozesse & Designs etablieren.

- Auditfähigkeit langfristig sichern.

Für SQEs

- Unterstützung bei Lieferantenaudits.

- Methoden-Coaching aus OEM-Perspektive.

- Nachhaltige Entwicklung von Lieferanten.

Für Geschäftsführung

- Eskalationen vermeiden.

- Wettbewerbsfähigkeit steigern.

- Stabilere Lieferketten.

Fazit – Abweichungen als Chance zur Robustheit

Abweichungen in OEM-Audits sind kein Grund zur Panik – sie sind ein Werkzeug zur Verbesserung. Wer sie konsequent nutzt, erreicht robustes Design, stabile Prozesse und widerstandsfähige Lieferketten.

Mit GBN Experts profitieren Sie von:

- 14+ Jahren OEM-Erfahrung (z. B. Porsche),

- praxisnaher Begleitung von OEM-Audits,

- robusten Prozessen, Designs und Lieferketten,

- nachhaltiger Auditfähigkeit und Wettbewerbsstärke.

von Maximilian Cunow | 9. Feb. 2026 | VDA 6.3

Die Bemusterung ist ein kritischer Meilenstein in jedem Automotive-Projekt. Bevor ein Zulieferer in Serie gehen darf, muss er nachweisen, dass sein Produkt und seine Prozesse den Anforderungen entsprechen. Dafür sind die Verfahren PPAP (Production Part Approval Process) und PPF (Produktionsprozess- und Produktfreigabe) etabliert.

Doch die Bemusterung ist weit mehr als das Einreichen von Dokumenten. Richtig verstanden, dient sie der Absicherung von robustem Design, stabilen Prozessen und widerstandsfähigen Lieferketten – und damit der Auditfähigkeit.

Wir von GBN Experts unterstützen seit über 14 Jahren Tier-1- und Tier-2-Zulieferer in der Umsetzung von Bemusterungen. Mit OEM-Erfahrung aus Projekten bei Porsche wissen wir, wie PPAP und PPF praxisnah umgesetzt werden – und wie Zulieferer die Bemusterung als Chance nutzen können.

Was sind PPAP und PPF?

- PPAP (Production Part Approval Process)

Vom AIAG (Automotive Industry Action Group) entwickeltes Verfahren zur Produktionsfreigabe, vor allem in Nordamerika verbreitet.

- PPF (Produktionsprozess- und Produktfreigabe)

Deutsche Entsprechung nach VDA-Band 2, in Europa gängig.

Beide Verfahren verfolgen das gleiche Ziel: OEMs und Zulieferer absichern, dass Produkt, Prozess und Lieferkette robust genug für die Serie sind.

Warum Bemusterung so entscheidend ist

- OEM-Freigabe: Ohne erfolgreiches PPAP/PPF keine Serienlieferung.

- Qualitätssicherung: Nachweis, dass Prozesse stabil und wiederholbar arbeiten.

- Vertrauen: OEMs erwarten, dass Zulieferer Auditfähigkeit und Robustheit nachweisen können.

- Lieferkettenstabilität: Fehler in der Bemusterung gefährden ganze Projekte.

Typische Fehler bei der Bemusterung

- Dokumente nur für das Audit erstellt, nicht in den Prozessen verankert.

- Unvollständige FMEAs, die keine Rückschlüsse aus Reklamationen enthalten.

- Prozesse nicht unter Serienbedingungen validiert.

- Unzureichende Messsystemanalysen (MSA).

- Lieferanten nicht einbezogen, sodass die Supply Chain lückenhaft bleibt.

Aus unserer Praxis: Viele Bemusterungen scheitern nicht am PPAP-Formular, sondern daran, dass Design, Prozesse und Lieferketten nicht robust abgesichert sind.

Erfolgsfaktoren für PPAP & PPF

Robustes Design nachweisen

- Design-FMEAs sauber durchführen.

- Lessons Learned aus Reklamationen berücksichtigen.

- Ziel: Produkte, die auch bei Materialschwankungen und Belastungen zuverlässig funktionieren.

Beispiel: Ein Kunststoffteil wird auf Alterungseffekte geprüft, um Langzeitstabilität zu sichern.

Robuste Prozesse validieren

- Prozess-FMEAs vollständig und realistisch durchführen.

- SPC einsetzen, um Prozessfähigkeit nachzuweisen.

- MSA, um Messsysteme abzusichern.

Beispiel: Ein Drehprozess wird so validiert, dass auch bei Werkzeugverschleiß die Maßhaltigkeit gewährleistet ist.

Robuste Lieferketten integrieren

- Lieferantenaudits durchführen und Bemusterungsunterlagen prüfen.

- Zulieferer aktiv in PPAP/PPF-Prozesse einbinden.

- Ziel: Eine Lieferkette, die auch unter Termindruck zuverlässig funktioniert.

Beispiel: Ein Tier-2 wird in die PPF-Dokumentation aufgenommen und seine Prozesse durch ein VDA 6.3 Audit geprüft.

Lückenlose Dokumentation sicherstellen

- Vollständige Nachweise (z. B. Kontrollpläne, Prüfberichte, Zeichnungen).

- Einheitliche Struktur, damit OEMs Unterlagen schnell prüfen können.

Interne Audits & Simulationen nutzen

- Probe-Bemusterungen durchführen, bevor Unterlagen beim OEM eingereicht werden.

- Ziel: Frühzeitig Schwachstellen erkennen und beheben.

Best Practices aus der Praxis

Beispiel 1 – PPAP bei Serienanlauf

Ein Tier-1-Zulieferer musste kurzfristig eine Bemusterung für einen neuen OEM-Auftrag durchführen. Wir begleiteten die PPF-Erstellung, führten Prozessvalidierungen durch und stellten die MSA sicher.

Ergebnis: OEM-Freigabe im ersten Durchlauf, Serienanlauf ohne Eskalation.

Beispiel 2 – Lieferkette in PPF integriert

Ein OEM bemängelte, dass ein Tier-1 seine Tier-2 nicht in die Bemusterung einbezog. Wir führten Lieferantenaudits durch, integrierten deren Daten in die PPF und validierten Prozesse.

Ergebnis: Audit bestanden, Lieferkette nachhaltig stabilisiert.

Unsere Leistungen im Bereich Bemusterung

Wir sind kein Schulungsanbieter, sondern Ingenieure, die mitarbeiten:

Wir sind kein Schulungsträger, sondern Ingenieure, die mitarbeiten:

- Unterstützung bei PPAP- und PPF-Dokumentationen.

- Moderation von FMEAs (Design & Prozess).

- Durchführung von SPC- und MSA-Analysen.

- Integration von Lieferanten in Bemusterungen.

- Interne Audits & Probe-Bemusterungen.

Vorteile mit GBN Experts

Für Head of Quality / QM-Leiter

- OEM-konforme Bemusterungen ohne Überraschungen.

- Auditfähigkeit nachweisbar.

- Entlastung der eigenen Teams.

Für SQEs

- Unterstützung bei Lieferanteneinbindung in PPAP/PPF.

- Praxisnahe Coaching-Ansätze.

- OEM-nahe Methodenumsetzung.

Für Geschäftsführung

- Vermeidung von Eskalationen.

- Stabilere Projekte durch robuste Bemusterungen.

- Stärkung der Kundenbeziehung zum OEM.

Fazit – Bemusterung als Chance für Robustheit

PPAP und PPF sind nicht nur Pflichtdokumente für OEMs – sie sind eine Chance zur Absicherung von robustem Design, stabilen Prozessen und widerstandsfähigen Lieferketten.

Mit GBN Experts profitieren Sie von:

- 14+ Jahren OEM-Erfahrung (z. B. Porsche),

- praxisnaher Unterstützung bei PPAP & PPF,

- robusten Prozessen, Designs und Lieferketten,

- nachhaltiger Auditfähigkeit und Projektabsicherung.